Além do Concreto: 3 Revelações Surpreendentes da Revolução de Dados na Indústria Cimenteira

Publicado em 23 de Janeiro de 2026

Quando pensamos na indústria de cimento, a imagem que vem à mente é geralmente de força bruta: fornos gigantes, poeira e processos industriais pesados. No entanto, essa percepção está drasticamente desatualizada. Longe de ser um setor de baixa tecnologia, a produção moderna de cimento é uma ciência de alta precisão, onde cada variável conta.

Há um ditado no setor que resume bem essa nova realidade: "o que sai da chaminé é tão importante quanto o que sai do resfriador". Isso sinaliza uma mudança fundamental, onde a estabilidade da produção é crítica não apenas para a eficiência, mas também para a implementação bem-sucedida de futuras tecnologias de captura de carbono de próxima geração, que são sensíveis a flutuações na qualidade do gás de combustão e na concentração de CO?

A Eletricidade Substitui a Tradição na Medição Mais Crítica

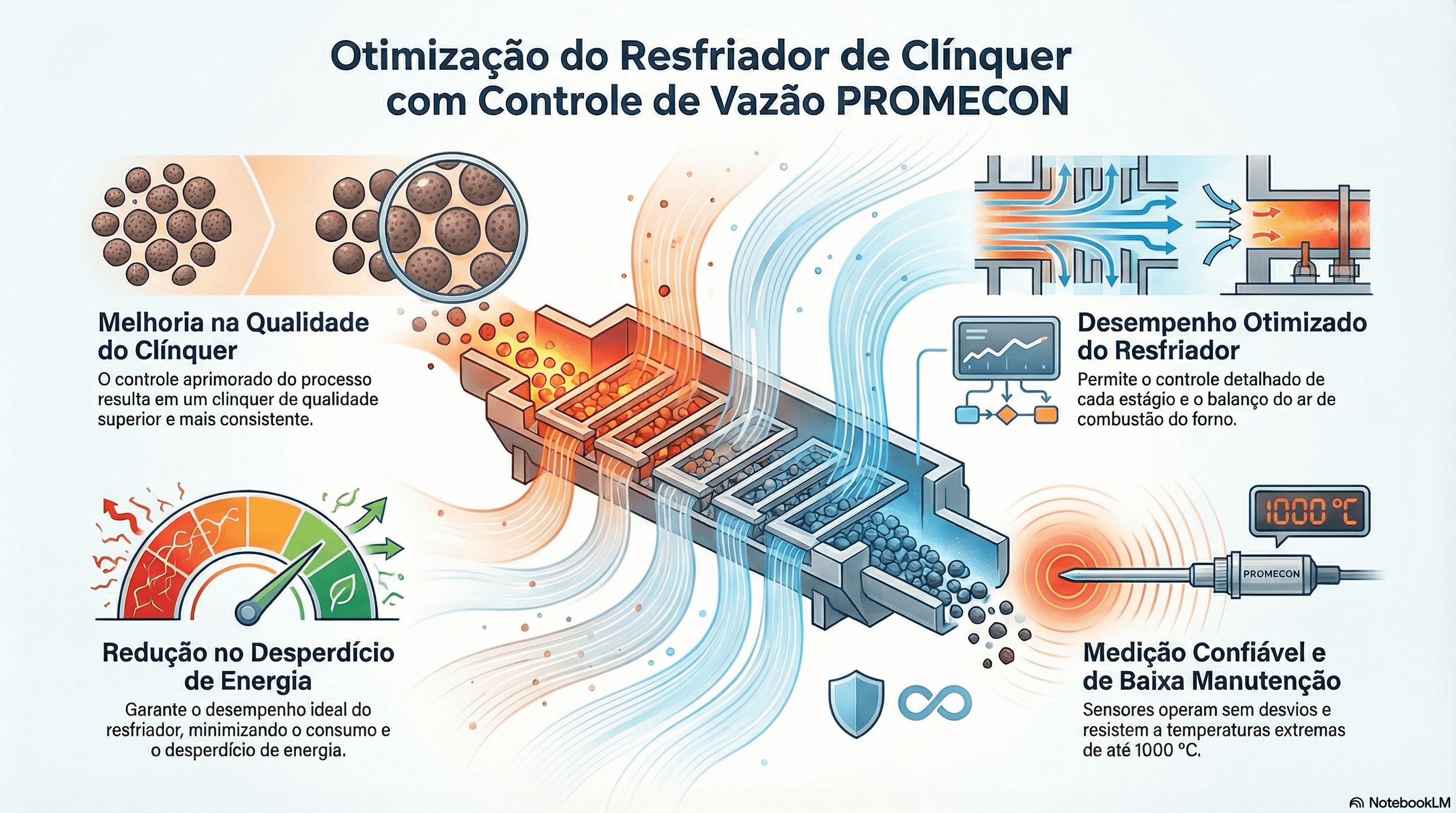

A medição precisa do fluxo de gás é um pilar da otimização de processos em uma fábrica de cimento, mas é também um desafio técnico monumental. As condições dentro dos dutos são extremas: altas temperaturas, poeira abrasiva e variações constantes tornam a tarefa quase impossível. Métodos tradicionais, baseados em pressão diferencial, temperatura ou em suposições baseadas nos níveis de oxigênio, sofrem com imprecisões e falhas constantes nesse ambiente hostil.

A solução veio de um lugar inesperado: a triboeletricidade, o mesmo princípio que gera eletricidade estática. A Promecon desenvolveu sistemas, como o McON Air, que utilizam sensores baseados neste princípio para medir o fluxo de gás com uma precisão e confiabilidade sem precedentes. Essa abordagem inovadora oferece uma medição contínua, confiável, livre de desvios, sem necessidade de Fator-K e que não exige calibração. A sua eficácia é comprovada pela implementação extensiva em unidades da Holcim, notadamente nas fábricas de Hagerstown, em Maryland, e Ste. Genevieve, no Missouri, EUA.

MCON AIR: https://www.c2ebrasil.com.br/produto/mcon-air

"Dados Leves" e Gêmeos Digitais Permitem Enxergar o Invisível

Em um processo tão complexo, nem tudo que é importante pode ser medido diretamente por um sensor físico. É aqui que entra o conceito de "soft data" (dados leves), uma ferramenta poderosa para entender o que acontece nas partes mais inacessíveis do processo. Em vez de se limitarem a dados primários, as fábricas modernas agora criam "gêmeos digitais" de suas operações.

Esses modelos virtuais, alimentados por dados primários confiáveis — como os gerados pelos sensores da Promecon — e algoritmos preditivos, geram informações valiosas onde a medição direta seria cara ou fisicamente impossível. A abordagem holística da empresa AixProcess é um exemplo notável. Ao combinar dados físicos com dados leves, eles fornecem insights que permitem otimizações direcionadas e de alto impacto, como revisar a composição da mistura crua, aumentar as taxas de combustíveis alternativos, mitigar emissões, melhorar a estabilidade do forno, reduzir paradas indesejadas e manutenção, e realizar balanços de massa e calor, entre outros.

A Inteligência Artificial Agora Prevê a Qualidade do Cimento com Horas de Antecedência

A inovação mais impactante surge quando a Inteligência Artificial entra em cena, alavancando a combinação de dados físicos e "leves" para prever o futuro. Na fábrica da Holcim em Siggerthal, na Suíça, um sistema de IA chamado KILN-Alxpert, em operação há mais de um ano, está transformando a gestão da qualidade do produto.

A principal função deste sistema é analisar os dados do processo em tempo real, alimentado tanto por sensores físicos quanto pelos cálculos do gêmeo digital, para prever a qualidade do cimento muito antes que os resultados do laboratório fiquem disponíveis. O impacto prático é imenso, como explica Michael Suter, gerente da fábrica:

"Ele fornece previsões úteis da qualidade do cimento com bastante antecedência, muitas vezes várias horas antes que os resultados do laboratório estejam disponíveis. Isso permite ajustes proativos e melhor controle sobre o processo de produção."

Essa capacidade de antecipação permite que os operadores deixem de apenas reagir a problemas e passem a agir proativamente para garantir a consistência do produto, otimizando o uso de recursos e energia.

De Reativo a Preditivo

As inovações descritas pintam um quadro claro: a indústria cimenteira está no meio de uma profunda transformação. A integração de sensores avançados, gêmeos digitais e inteligência artificial está mudando o paradigma de um modelo operacional reativo para um modelo preditivo, inteligente e muito mais sustentável. A coleta de dados confiáveis não é mais um luxo, mas a base sobre a qual as fábricas de cimento do futuro serão construídas mais eficientes, sustentáveis e resilientes.

Fica a reflexão: se o cimento pode se tornar uma indústria de alta tecnologia, quais outros setores tradicionais estão à beira de uma revolução silenciosa impulsionada por dados?

RELACIONADAS

Ver todosIncêndios latentes em silos e depósitos de carvão podem ser traiçoeiros e extremamente perigosos. A detecção precoce e confiável pode salvar valores corporativos substanciais e até mesmo vidas. SILOTEC® 8000, o sistema de análise de automonitoramento: O sistema é totalmente livre de manutenção e projetado para instalação simples no teto do silo. A unidade de controle é montada para fácil acesso no nível do solo com interfaces da indústria para integração no silo DCS. Tudo isso em termos de custo-benefício.

Nos desafiantes ambientes de produção de cimento, enfrentar as duras condições de altas temperaturas e elevadas cargas de poeira é uma constante. Neste cenário de exigências extremas, o sistema de amostragem de gás CEMTEC® surge como uma solução inovadora, desenvolvida especificamente para a análise contínua de gases de combustão em fornos de cimento e em processos de alta temperatura altamente empoeirados.

A medição de poeira é obrigatória em muitas regiões, com operadores industriais devendo reportar valores médios diários emitidos. Os valores-limite variam conforme o tipo de combustível e instalação. Dispositivos ópticos são usados para gases secos com até 95% de umidade, enquanto concentrações superiores requerem medição extrativa. Princípios de medição incluem transmissão óptica e luz dispersa, com produtos específicos para diferentes aplicações. A correlação entre medidores contínuos e o Método 17 é essencial para garantir medições precisas, e a conversão de mg/m³ para mg/Nm³ é necessária para conformidade regulatória.